Görünüşte basit, ultra ince bir bakır levha olan bakır folyonun üretim süreci oldukça hassas ve karmaşıktır. Bu süreç esas olarak bakırın çıkarılması ve rafine edilmesi, bakır folyonun üretimi ve son işlem adımlarını içerir.

İlk adım bakırın çıkarılması ve rafine edilmesidir. Amerika Birleşik Devletleri Jeolojik Araştırmalar Kurumu'nun (USGS) verilerine göre, 2021 yılında küresel bakır cevheri üretimi 20 milyon tona ulaşmıştır (USGS, 2021). Bakır cevheri çıkarıldıktan sonra, kırma, öğütme ve flotasyon gibi işlemlerden geçirilerek yaklaşık %30 bakır içeriğine sahip bakır konsantresi elde edilebilir. Bu bakır konsantreleri daha sonra ergitme, konvertör rafinasyonu ve elektroliz dahil olmak üzere bir rafinasyon işlemine tabi tutularak nihayetinde %99,99'a varan saflıkta elektrolitik bakır elde edilir.

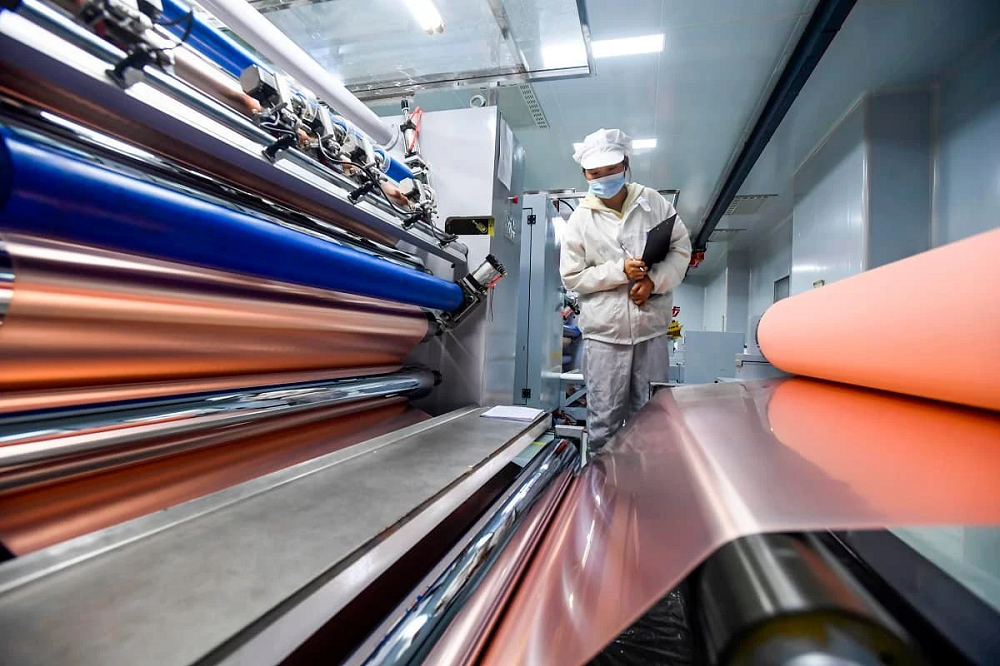

Sırada, üretim yöntemine bağlı olarak ikiye ayrılabilen bakır folyo üretim süreci var: elektrolitik bakır folyo ve haddelenmiş bakır folyo.

Elektrolitik bakır folyo, elektrolitik bir işlemle üretilir. Elektrolitik bir hücrede, bakır anot elektrolitin etkisi altında kademeli olarak çözünür ve akım tarafından yönlendirilen bakır iyonları katoda doğru hareket ederek katot yüzeyinde bakır birikintileri oluşturur. Elektrolitik bakır folyonun kalınlığı genellikle 5 ila 200 mikrometre arasında değişir ve baskılı devre kartı (PCB) teknolojisinin ihtiyaçlarına göre hassas bir şekilde kontrol edilebilir (Yu, 1988).

Öte yandan, haddelenmiş bakır folyo mekanik olarak üretilir. Birkaç milimetre kalınlığındaki bir bakır levhadan başlanarak, haddeleme yoluyla kademeli olarak inceltilir ve sonunda mikrometre düzeyinde kalınlığa sahip bakır folyo elde edilir (Coombs Jr., 2007). Bu tip bakır folyo, elektrolitik bakır folyoya göre daha pürüzsüz bir yüzeye sahiptir, ancak üretim süreci daha fazla enerji tüketir.

Bakır folyo üretildikten sonra, performansını iyileştirmek için genellikle tavlama, yüzey işleme vb. gibi son işlemlerden geçmesi gerekir. Örneğin, tavlama bakır folyonun sünekliğini ve tokluğunu artırabilirken, yüzey işleme (oksidasyon veya kaplama gibi) bakır folyonun korozyon direncini ve yapışma özelliğini artırabilir.

Özetle, bakır folyonun üretim ve imalat süreci karmaşık olsa da, ortaya çıkan ürünün modern yaşamımız üzerinde derin bir etkisi vardır. Bu, doğal kaynakları hassas üretim teknikleri aracılığıyla yüksek teknoloji ürünlerine dönüştüren teknolojik ilerlemenin bir tezahürüdür.

Ancak, bakır folyo üretim süreci enerji tüketimi, çevresel etki vb. gibi bazı zorlukları da beraberinde getiriyor. Bir rapora göre, 1 ton bakır üretimi yaklaşık 220 GJ enerji gerektiriyor ve 2,2 ton karbondioksit emisyonuna neden oluyor (Northey vd., 2014). Bu nedenle, bakır folyo üretmek için daha verimli ve çevre dostu yöntemler bulmamız gerekiyor.

Olası çözümlerden biri, bakır folyo üretmek için geri dönüştürülmüş bakır kullanmaktır. Geri dönüştürülmüş bakır üretiminin enerji tüketiminin, birincil bakırınkinin yalnızca %20'si olduğu ve bakır cevheri kaynaklarının kullanımını azalttığı bildirilmektedir (UNEP, 2011). Ayrıca, teknolojinin ilerlemesiyle, çevresel etkilerini daha da azaltacak daha verimli ve enerji tasarruflu bakır folyo üretim teknikleri geliştirebiliriz.

Sonuç olarak, bakır folyonun üretim ve imalat süreci, zorluklar ve fırsatlarla dolu bir teknolojik alandır. Önemli ilerlemeler kaydetmiş olsak da, bakır folyonun günlük ihtiyaçlarımızı karşılarken çevremizi de koruyabilmesini sağlamak için hâlâ yapılması gereken çok iş var.

Yayın tarihi: 08.07.2023